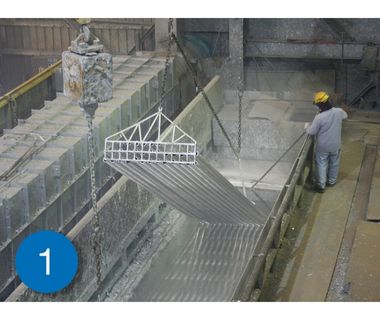

متاسفانه در سال های اخیر به دلیل نادیده گرفتن بارهای شیمیایی و یا عدم استفاده از پوشش های مناسب در مجتمع های صنعتی از قبیل پتروشیمی ، صنابع نفت و گاز ، نیروگاه های آبی و حرارتی ، صنایع تولید فلزات، صنایع غذایی و … که در معرض مواد خورنده قرار دارند خسارت هنگفتی به این واحدها وارد شده است.

پس از گذشت زمان کوتاهی از بهره برداری ، خسارات وارده به سازه های بتنی و فولادی در معرض مواد خورنده مشخص می شود ، اتفاقی که کمتر در مرحله تولیه به آن توجه می شود.

بنابراین مطابق استانداردها ، در یک واحد صنعتی که تولید کننده یا مصرف کننده مواد خورنده می باشد، کلیه ی سطوح در معرض مواد خورنده می بایست دارای پوشش های محافظتی باشند.

اسپری های پوشش دهنده سطوح فلزی از ترکیب حلال ، پودر فلز و اپوکسی تشکیل شده اند. اسپری های پوشش ضد خوردگی ، با ایجاد پوششی یکنواخت از سطوح فلزی در برابر خوردگی و زنگ زدگی محافظت کرده و آنها را در مقابل آسیب های ناشی از تغییرات آب و هوایی مقاوم می کند.

یکی از کاربردی ترین اسپری های پوشش دهی سطوح ، اسپری زینک (روی) می باشد. این اسپری از تمام سطوح فلزی برای مدت طولانی حفاظت کاتودیک ضد زنگ زدگی انجام می دهد.

نحوه ی عملکرد این اسپری به این گونه است که این اسپری بر روی فلزات یک لایه محافظتی چسبنده با سرعت خشک شدن بالا از طریق پوسته های ریز فلز روی تشکیل می دهد که حتی در شرایط بد آب و هوایی و زیست محیطی نیز از آنها در برابر زنگ زدگی محافظت می کند.

بررسی نمونه : اسپری زینک برند ویکن آلمان

اسپری روی (گالوانیزه) برند ویکن دارای تاییدیه ۱۰۵۰ ساعت تست پاشش نمک ، طبق استانداردهای DIN 53167 و DIN 50021 می باشد. لایه های روی در این محصول یک لایه حفاظتی بر روی سطح ایجاد میکنند که از آن در برابر زنگ زدگی و خوردگی محافظت می نماید.

تست پاشش نمک (مه نمکی یا سالت اسپری)

تست پاشش نمک Salt Spray Test)) یکی از قدیمی ترین و متداول ترین آزمون ها جهت بررسی مقاومت مواد و پوشش ها در برابر خوردگی است. مواد مورد آزمایش معمولا فلزی بوده که با یک لایه ی سطحی برای فراهم آوردن درجه ای محافظت در برابر خوردگی پوشش داده شده اند.

این آزمون در یک محفظه بسته صورت می گیرد که در آن محلول آب نمک ۵٪ به کمک هوای فشرده و از طریق نازل های اسپری کننده اتمیزه میشود. این کار، محیطی خورنده از مه آب نمک متراکم در محفظه ایجاد میکند، بهطوریکه نمونه هایی که در این محیط قرار میگیرند شرایط خورندگی شدیدی را تجربه میکنند.

زمان این آزمون بستگی به مقاومت مواد یا پوشش ها دارد. هرچقدر مقاومت ماده بیشتر باشد ، زمان آزمون طولانی تر خواهد بود.

در ادامه به بررسی ویژگی ها و مشخصات فنی اسپری روی از برند ویکن می پردازیم.

مشخصات فنی اسپری زینک (روی) – برند ویکن آلمان

| ویژگی | واحد | توضیحات |

| رنگ (Color) | رنگ گالوانیزه گرم Hot-dip

RAL 9006 |

|

| کاربرد (Application) | مصارف داخلی و خارجی | |

| Binding Agent | ||

| خلوص ذرات (Pigment Purity) | حدود ۹۹٫۹ % روی

حدود ۹۹٫۹ % آلومینیوم |

|

| درصد فلز در لایه خشک شده

(Percentage of metal in dry film) |

حدود ۷۰ % | |

| بسته بندی | ۴۰۰ میلی لیتر | |

| وزن مخصوص (Specific weight) | g/cm3 | ۱٫۱ – ۱٫۳ |

| پرایمر توصیه شده (Recommended Primer) | نیازی ندارد | |

| دمای فراوری (Processing Temperature) | +۵ تا +۳۵ درجه سانتی گراد

دمای فراوری بهینه : +۱۸ تا +۲۵ درجه سانتی گراد |

|

| میزان مصرف در ۱٫۵ cross coat

(Consumption at 1.5 cross coat) |

||

| ضخامت لایه در ۱٫۵ cross coat

(Layer thickness at 1.5 cross coat) |

||

| زمان خشک شدن (Drying time) | زمان خشک شدن لایه اولیه : حدودا ۱۵ دقیقه

زمان خشک شدن نهایی : حدودا ۱۲ ساعت زمان لازم جهت رنگ شدن : حدودا ۲۴ ساعت |

|

| مقاومت در برابر سایش (Abrasion Resistance) | دارد | |

| Cross cutting

(طبق استاندارد DIN 53151 و ISO 2409) |

Cross cut characteristic value GT 0 | |

| تست پاشش نمک (Salt Spray Test)

(طبق استاندارد DIN 50021 و DIN 53167) |

ساعت | ۱۰۵۰ |

| تست خمش Manderal

(طبق استاندارد DIN EN ISO 1519) |

بدون ایجاد ترک مویی | |

| مقاومت حرارتی پس از خشک شدن کامل

(Temperature resistance after complete curing) |

-۵۰ تا +۵۰۰ درجه سانتی گراد

-۵۸ تا +۹۳۲ درجه فارنهایت |

|

| زمان نگهداری (Storage stability) | ماه | ۲۴ |